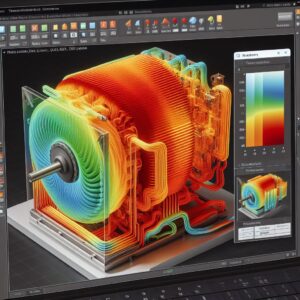

La simulazione è una parte fondamentale nello sviluppo di un prodotto come gli inverter dei motori brushless, poiché consente di valutarne in maniera predittiva il comportamento termico. In particolare, laddove è richiesta una forte integrazione circuitale dettata da rigidi vincoli meccanici del progetto.

Migliorare l’affidabilità del dispositivo è tra i primissimi obiettivi che ci poniamo, perché la temperatura influisce sulla vita operativa dei componenti elettronici. La simulazione termica ci permette di valutare in anticipo eventuali punti critici che potrebbero portare a guasti prematuri. Garantire l’affidabilità a lungo termine è essenziale in un motore a magneti permanenti.

In EMA Global utilizziamo questo strumento per ottimizzare il design della scheda elettronica, la distribuzione della temperatura e far sì che i componenti critici non superino le temperature massima consentite. Questa ottimizzazione può contribuire a migliorare l’efficienza termica del sistema e a ridurre la necessità di costose soluzioni di raffreddamento.

Identificando e risolvendo potenziali problemi di surriscaldamento prima che si verifichino, riduciamo il rischio di guasti migliorando la sicurezza operativa del prodotto.

I materiali utilizzati nei componenti elettronici hanno diversi valori di dissipazione. Valutare come i materiali influenzano la dissipazione del calore ci consente di fare scelte appropriate nella progettazione, selezionando supporti e materiali che contribuiscano a mantenere la temperatura sotto controllo e a capire se sono necessari dissipatori di calore, ventole e sistemi di raffreddamento liquido, consentendo una progettazione più efficiente ed economica.

In sintesi, la simulazione termica nei circuiti elettronici come i motori brushless è una pratica essenziale per garantire la corretta funzionalità, l’affidabilità, la sicurezza, contribuendo anche a ottimizzare il design e a risparmiare costi nel lungo termine.